AUSGANGSSITUATION

In vielen Branchen, insbesondere in der Automobilindustrie und im Maschinenbau, werden Presswerkzeuge eingesetzt, um Materialien zu formen, zu schneiden oder zu prägen. Dabei wird ein möglichst hoher Automatisierungsgrad und eine Null-Fehler-Produktion angestrebt. Gasdruckfedern in Pressenwerkzeugen spielen dabei eine Schlüsselrolle, da sie für die exakte Positionierung der Werkzeuge und Materialien sowie für die Steuerung der Bewegungen verantwortlich sind.

Um einen unerwarteten Ausfall und damit eine Unterbrechung der Produktion zu vermeiden, müssen Temperatur und Druck während der Produktion kontinuierlich überwacht werden. Bisher konnte dies nur manuell durch die Bediener erfolgen, indem die Werte von Manometern und Thermometern an jeder einzelnen Maschine wiederholt abgelesen wurden. Zusätzlich waren mehrmals im Jahr aufwändige Inspektionen an den Gasdruckfedern notwendig, um deren Zustand zu überprüfen.

ZIEL DES PROJEKTS

Durch den Einsatz von Sensoren, die permanent den Druck und die Temperatur in den Gasdruckfedern kontrollieren, soll im Zusammenspiel mit einer drahtlosen Datenübertragung an eine spezielle Software eine vollautomatisierte digitale Prozessüberwachung mit PCs und mobilen Geräten ermöglicht werden. Das IoT System soll vollständig drahtlos arbeiten, so dass die Lösung insbesondere dort eingesetzt werden kann, wo kabel- und schlauchgebundene Systeme an technische Grenzen stoßen oder unwirtschaftlich sind.

LÖSUNG

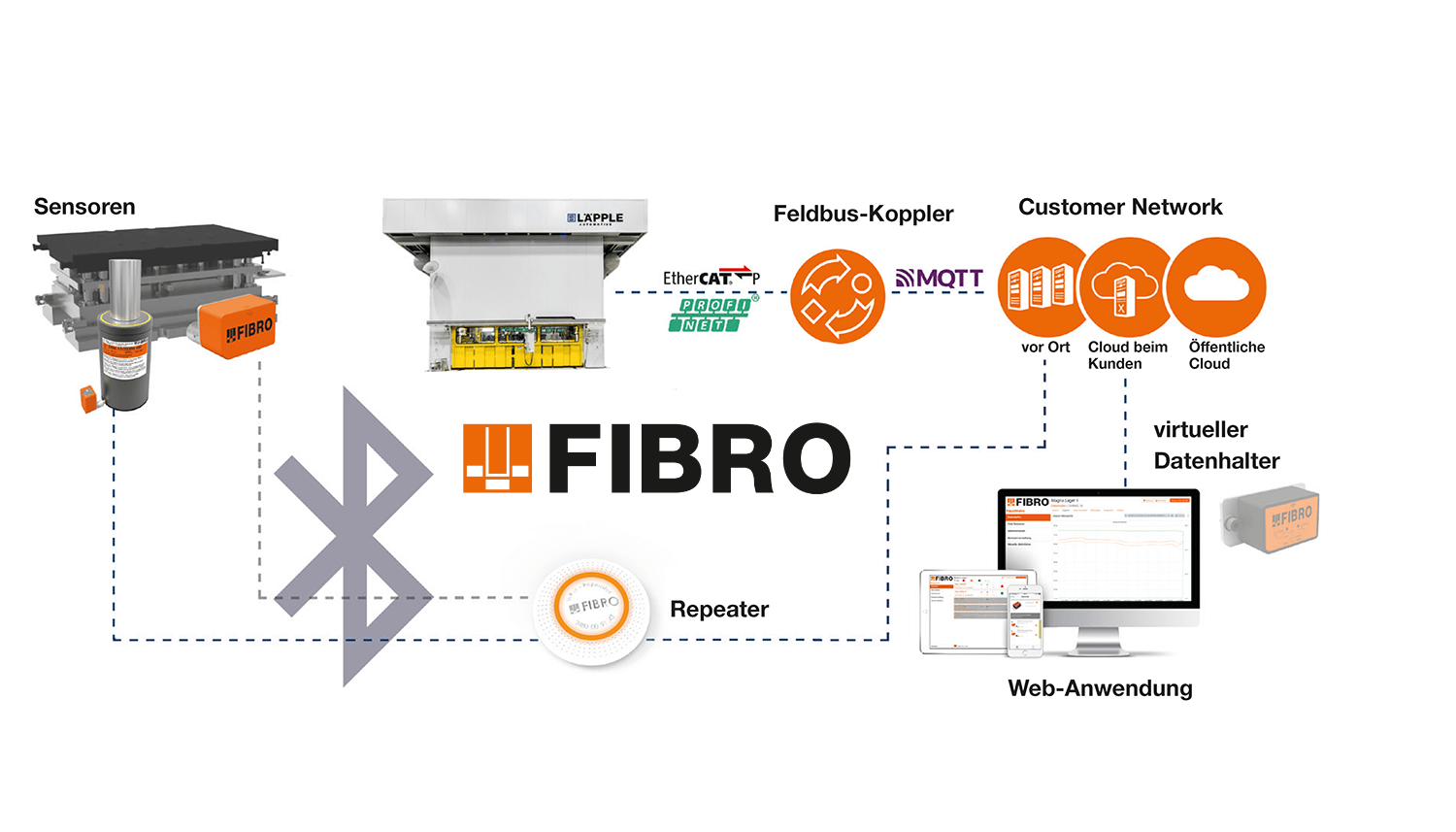

Es wurde ein IoT System entwickelt, das aus Sensoren, Datenhaltern und einem zentralen Gateway besteht, die miteinander über Bluetooth LE kommunizieren, und das über eine browserbasierte Software gesteuert wird. Die kompakten Sensoren können an jede Gasdruckfeder mit Minimess-Anschluss direkt angeschlossen werden und sind batteriebetrieben. Die Lebensdauer der Sensorbatterie beträgt Dank Low-Energy-Technologie bei gewöhnlicher Werkzeugnutzung drei bis vier Jahre, im Dauersendebetrieb immer noch rund ein Jahr.

Die Sensoren messen in individuell einstellbaren Zykluszeiten sowohl den Druck als auch die Temperatur in den Gasdruckfedern und überwachen automatisch die Einhaltung individuell definierbarer Grenzwerte. In den Sensoren sind die Werkzeugnummer bzw. Teile-/ Sensor-ID und die Position für die Zuordnung im digitalen IoT System sowie die Zykluszeiten für Messung und Übertragung gespeichert. Per Bluetooth LE werden die Werte drahtlos an einen ebenfalls sehr kompakten, batteriebetriebenen Datenhalter oder direkt an das zentrale Gateway gesendet.

Die Repeater sind mit einer speziell für dieses Einsatzszenario entwickelten Firmware bestückt, die auf die besonderen Anforderungen der Sensoren abgestimmt ist. Der Datenhalter überwacht selbständig die korrekte Funktion des Sensornetzwerks, speichert alle Werkzeugdaten sowie die Daten aus dem Sensornetzwerk und übermittelt diese ebenfalls automatisch via Bluetooth LE an das Gateway, auf dem sich die Software für die Überwachung, Steuerung und Administration des IoT Systems befindet.

Hier findet auch eine Algorithmus basierte Trenderkennung und Datenanalyse statt. Über die browserbasierte Benutzeroberfläche kann weltweit geräteunabhängig auf das Dashboard der Software vom PC oder von mobilen Geräten aus zugegriffen werden. Der Anschluss an die Pressensteuerung findet über I/O, EtherCAT oder Profinet Schnittstellen statt, eine Cloud-Anbindung ist über OPC-UA und MQTT möglich. Die Anbindung eines Mailservers ermöglicht eine eigenständige Kommunikation des Gateways.

ERGEBNIS

Das von FIRBO als „Wireless Pressure Monitoring“ System (WPM) bezeichnete IoT-System kann plattform- und herstellerunabhängig zur drahtlosen automatisierten Überwachung von Druck und Temperatur in Gasdruckfedern eingesetzt werden. Bei Über- oder Unterschreitung von Grenzwerten sendet das System proaktiv eine Meldung direkt an die Pressensteuerung, so dass rechtzeitig geeignete Maßnahmen eingeleitet werden können, bevor ein Schaden entsteht. Die gesammelten Daten ermöglichen auch eine gezielte Fehlersuche, indem durch Trenderkennung bei der Datenanalyse frühzeitig Hinweise auf vorzeitigen Verschleiß einzelner Federn sichtbar werden.

Das Risiko ungeplanter Anlagenausfälle wird damit deutlich reduziert. Bei Abweichungen kann anhand des Prozessverlaufs genau abgeschätzt werden, ob eine Charge gegebenenfalls noch zu Ende produziert werden kann, bevor ein Bedienereingriff notwendig wird. Darüber hinaus kann die intervallbasierte Wartung von Gasdruckfedern durch eine bedarfsorientierte Wartung ersetzt werden. Durch den Einsatz von WPM-Repeatern in großen Werkhallen und/oder die Nutzung von Cloud-Services ist es möglich, mehrere Werkzeuge standort- und bereichsübergreifend gleichzeitig zu überwachen. Mit dem WPM-System lassen sich somit gasdruckfederrelevante Ausfallzeiten und ungeplante Wartungs- und Instandhaltungsaufwände reduzieren.

Da die gesamte Kommunikation über Bluetooth erfolgt und die Sensoren und Datenhalter batteriebetrieben sind, müssen bei der Werkzeugkonstruktion und im Werkzeugbau weder Elektro- noch Stickstoffleitungen berücksichtigt werden. Bestehende Werkzeuge mit konventioneller Drucküberwachung oder Gasdruckfedern, die bisher aus Platzgründen nicht überwacht werden konnten, können einfach und schnell mit dem WPM-System nachgerüstet werden.

Die Anwendung kann jedoch nicht nur in der Blechbearbeitung eingesetzt werden, sondern überall dort, wo eine Druck- und Temperaturüberwachung erforderlich ist. Durch die Möglichkeit der Vernetzung mit weiteren Werkzeugen, Maschinen und Objekten kann das WPM-System einen wichtigen Baustein auf dem Weg zur intelligenten Fabrik darstellen.

FIBRO

FIBRO Normalien ist ein international führendes Unternehmen in der Entwicklung und Produktion von Präzisionskomponenten und -systemen für verschiedene Branchen. Das Produktsortiment umfasst Führungselemente, Präzisionsteile, Federn und Gasdruckfedern, Elastomere, Transport und Befestigungselemente, Säulenführungsgestellte sowie Schieber. FIBRO ist nach ISO 9001 zertifiziert, investiert kontinuierlich in Forschung und Entwicklung und hat Niederlassungen in Europa, Nordamerika und Asien. Mit rund 600 Mitarbeitenden weltweit legt das Unternehmen großen Wert auf erstklassigen Kundenservice und Qualitätsmanagement, um maßgeschneiderte Lösungen für seine Kunden anzubieten.

AWS

AWS bietet eine breite Palette an skalierbaren und weltweit verfügbaren Cloud basierten Produkten für das Internet of Things (IoT), die u.a. auch von zahlreichen populären Diensten wie bspw. Dropbox oder Netflix sowie namhaften Global Player Unternehmen genutzt werden.

UNSER ANGEBOT

Gerne entwickeln wir auch für Sie individuelle Applikationen speziell für Ihr Business und nach Ihren Wünschen. Wir begleiten Sie in Ihrem Software-Projekt von der Idee bis zur fertigen maßgeschneiderten Lösung.

Der Einsatz modernster Methoden, wie bspw. User Centered Design, Design Thinking und agile Entwicklung sichern den Erfolg Ihres Software-Projekts bei voller Kostenkontrolle auch bei komplexen Aufgabenstellungen.

Bernd Potyka

Bernd Potyka