AUSGANGSSITUATION

In der zerspanenden Industrie ist beim Einspannen von Werkstücken zwischen Spannbacken die Einstellung der richtigen Spannkraft von entscheidender Bedeutung, da eine falsche Spannkraft eine Vielzahl von Problemen verursachen kann. Eine zu hohe Spannkraft kann zu Verformungen des Werkstücks führen, die die Maßhaltigkeit und Qualität des Endprodukts beeinträchtigen. Eine zu lockere Spannung birgt wiederum Sicherheitsrisiken, da das Werkstück während der Bearbeitung herausgeschleudert werden kann,

was sowohl zu einer Gefährdung der Mitarbeiter als auch zu Sachschäden führen kann. Darüber hinaus kann eine zu geringe Spannkraft zu Vibrationen und Verschiebungen des Werkstücks während der Bearbeitung führen, was Ungenauigkeiten in den bearbeiteten Oberflächen und Abmessungen zur Folge hat. Dies wiederum führt zu Qualitätsproblemen und Ausschuss. Die Folgen sind vielfältig: Materialverlust durch Ausschuss und Nacharbeit sowie Zeitverlust durch manuelles Nachstellen der Spannkraft, wodurch die Kosten steigen.

ZIEL DES PROJEKTS

Bislang waren die Ausbildung und Erfahrung der Mitarbeiter sowie extreme Sorgfalt und viel Fingerspitzengefühl bei der Einstellung der Spannkraft an der Maschine entscheidend dafür, ob die optimale Spannkraft getroffen wird, um die Notwendige Qualität, Genauigkeit, Sicherheit und Effizienz in der Produktion zu erzielen. Ziel war es daher, eine technische Möglichkeit zu schaffen, die jeden Mitarbeiter, unabhängig von seiner Erfahrung, an der Maschine in die Lage versetzt, einfach und sicher stets die exakt notwendige Spannkraft einzustellen, nicht zu wenig und nicht zu viel.

LÖSUNG

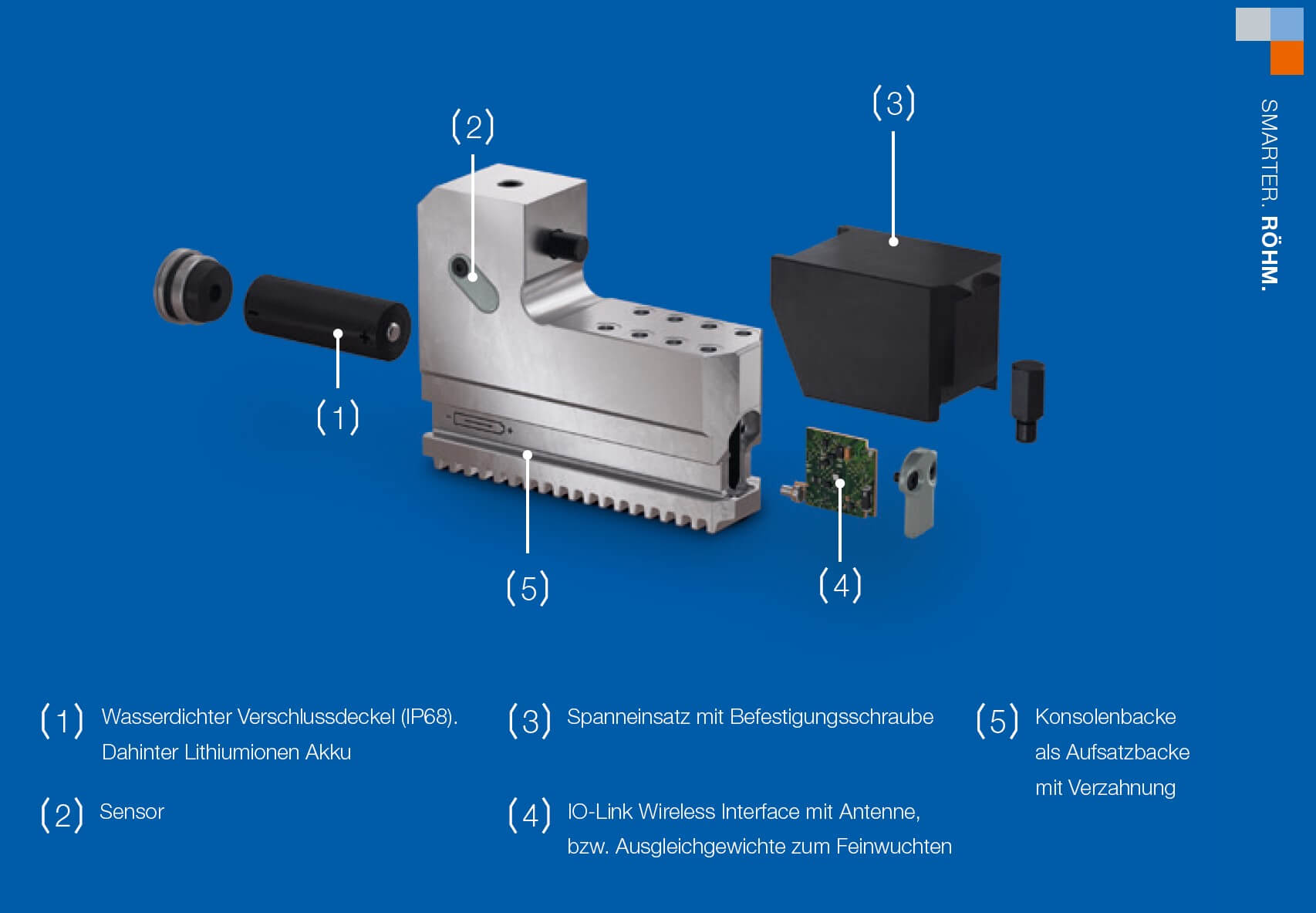

Die Entwicklungsabteilung von Röhm hat eine innovative Spannbacke entwickelt, die sich optisch kaum von einer normalen Spannbacke unterscheidet, in deren Inneren sich jedoch Sensorik zur Messung sowie Technik zur drahtlosen Datenübertragung und eine eigene Stromversorgung befinden. Die in der Spannbacke integrierten Sensoren messen Spannkraft, Wirkungsgrad, Temperatur und weitere Daten, die dann drahtlos über IO-Link und ein Gateway, an das weitere Sensoren angeschlossen werden können, in Echtzeit entweder direkt an die Steuerung (OEM-Lösung) oder an ein mobiles Endgerät (After Market Solution) übertragen werden.

ERGEBNIS

Mit diesen Daten und einer von der SIC! IoT Manufaktur entwickelten ganzheitlichen Software wird erstmals „Smarter Clamping“ möglich. So verbessert die iJAW die Bearbeitung, indem sie die Spannkraft ständig überwacht, um optimale Bedingungen zu gewährleisten, was besonders bei empfindlichen Bauteilen entscheidend ist. Durch die kontinuierliche Überwachung des Wirkungsgrades und der Spannkräfte ermöglicht sie zudem eine vorausschauende Wartung, was zu einer längeren Lebensdauer der Ausrüstung führt. Die Inline-Messfähigkeit während der Bearbeitung verspricht eine verbesserte Qualitätskontrolle durch Echtzeit-Feedback. Gleichzeitig erlauben Produktivitäts- und Qualitätsanalysefunktionen, die Mustererkennung und maschinelle Lernverfahren nutzen, Einblicke in die Wiederholgenauigkeit in der Serienfertigung und geben Hinweise auf Möglichkeiten zur Produktivitätssteigerung. Darüber hinaus ermöglicht die Dokumentationsfunktion eine umfassende Nachverfolgung und Analyse des Fertigungsprozesses, was besonders bei kritischen Bauteilen von Vorteil ist.

FAZIT

Die iJAW steht für eine höhere Maschinenverfügbarkeit, geringere Teilekosten und mehr Sicherheit bei der Bearbeitung sowie die Möglichkeit der Dokumentation von Messdaten. Diese Eigenschaften machen die innovative Spannbacke zu einem integralen Bestandteil smarter Fertigungsprozesse, die die industrielle Fertigung auf ein neues Niveau heben.

SIC! Ist für uns ein kompetenter Partner, der uns in diesem Projekt flexibel zur Seite steht. In diesem Projekt, das für uns Neuland bedeutet, ist von Seiten SIC! diese besondere Flexibilität notwendig, da ständig neue Erkenntnisse zur Anpassung der Anwendung führen. Mit SIC! haben wir auch einen Berater, der uns hilft, die Funktionen der iJAW und Möglichkeiten der Datennutzung in der APP in eine für Anwender verständliche Form zu bringen.

Thomas Roth, Head of Business Development

RÖHM

Röhm ist ein führendes Unternehmen in der Fertigung von Spannwerkzeugen und Spannsystemen für die Werkzeugmaschinenindustrie mit Hauptsitz im baden-württembergischen Sontheim an der Brenz. Das Unternehmen beschäftigt derzeit rund 1.200 Mitarbeiter und zeichnet sich durch Innovation, Qualität und eine breite Produktpalette aus, die von Bohrfuttern, Werkzeughaltern bis hin zu kundenspezifischen Spannlösungen reicht. Röhm setzt auf fortschrittliche Technologie und Engineering-Kompetenz, um die Produktivität und Effizienz in der Metallverarbeitung zu steigern und bietet Lösungen, die auf die spezifischen Bedürfnisse der Kunden zugeschnitten sind.

UNSER ANGEBOT

Gerne entwickeln wir auch für Sie individuelle Applikationen speziell für Ihr Business und nach Ihren Wünschen. Wir begleiten Sie in Ihrem Software-Projekt von der Idee bis zur fertigen maßgeschneiderten Lösung.

Der Einsatz modernster Methoden, wie bspw. User Centered Design, Design Thinking und agile Entwicklung sichern den Erfolg Ihres Software-Projekts bei voller Kostenkontrolle auch bei komplexen Aufgabenstellungen.

Bernd Potyka

Bernd Potyka