Maschinenbetreiber benötigen verlässliche Daten über den Einsatz und die Verfügbarkeit ihrer Anlagen bis hin zu nachprüfbaren OEE-Kennzahlen. Das ist bei älteren Maschinen ein Problem. Häfele, ein Hersteller von Beschlagtechnik, hat von dem Software Engineering Spezialist und IoT-Systemintegrator SIC! Software eine 18 Jahre alte Maschine mit IoT-Retrofitting-Technologie nachrüsten lassen. Ohne dass dabei in die Maschinensteuerung oder in sensible Prozesse eingegriffen werden musste, werden jetzt die Maschinendaten automatisiert ausgewertet.

AUFGABE

Die Abkantmaschine – eine alte „Diva“

Mit der 18 Jahre alten Abkantmaschine, einem zentralen Element der Blechteilefertigung, gab es immer wieder Probleme. Es kam zu ungeplanten Stillständen, die Materialzufuhr stockte, der Ausschuss nahm immer wieder sporadisch zu und die Maschine musste häufig nachjustiert werden. Die Gründe für die Störungen waren meistens nicht ersichtlich. „Es fehlte an verlässlichen Daten zur Verfügbarkeit, Auslastung und Effizienz der Maschine. Wir haben nach einer Möglichkeit gesucht, auf einfache Weise die Maschinendaten zu erfassen, auszuwerten und die Anlageneffektivität zu verbessern“, nennt Stephan Hofmann, technischer Leiter bei Häfele, die Anforderung.

Die manuelle Erfassung von Störungen und Stillstandzeiten war nicht verlässlich. Das Verfahren sollte automatisiert werden. Die Daten sollten eine Kosten- / Nutzenrechnung ermöglichen und auch Vorgaben für die langfristig geplante Investition in eine neue Maschine liefern. Eine Schnittstelle zur Maschinensteuerung war allerdings nicht verfügbar. Ein Eingriff in die Steuerung oder in die bestehende IT-Infrastruktur sollte ohnehin generell vermieden werden. Die Erfassung und Übertragung wichtiger Maschinendaten musste deshalb unabhängig von der vorhandenen Infrastruktur erfolgen.

LÖSUNG

IoT-Retrofitting mit Sensorik und Edge Gateway

In der Abkantmaschine wurden fünf Sensoren nachgerüstet. Ein Temperatursensor überwacht jetzt das Hydrauliköl. Auch die Umgebungstemperatur wird erfasst. Ein Beschleunigungssensor registriert die Bewegungen der Maschine und mittels Stromsensoren wird ermittelt, wie viele Werkstücke bewegt und bearbeitet werden. Alle Sensorsignale werden über eine Modbus-Sensor-Box zusammengeführt.

„Wir hatten vor Ort Entfernungen zur Sensorik von über 10 Metern. Von der Modbox musste aber nur ein Kabel für die Sensordaten und die Stromversorgung verlegt werden. So konnten wir die Installation in einem halben Tag abschließen“, berichtet Rayko Enz, technischer Leiter und Geschäftsführer bei SIC! Software. Die Sensordaten werden von der Modbox an das Edge Computing System MICA von HARTING übertragen. Die MICA ist ein netzwerkfähiger und sicherer Mini-Computer. Die Modbus-Box und die MICA sind speziell für raue Industrieumgebungen konzipiert. Sie sind gegen Staub, Schock, Vibration und Feuchtigkeit (IP65/67) und außerdem gegen hohe EMV- und Temperatur-Belastungen geschützt.

Die Daten werden im Edge Gateway vorverarbeitet

„Das Edge Computing System MICA von HARTING ist das Schlüsselelement für das IoT-Retrofitting von bereits installierten Maschinen und Anlagen. Es empfängt und verarbeitet die Sensordaten. Die MICA kann von Anwendern durch Anwendungen wie Analysefunktionen erweitert werden und leistet eine Vorverarbeitung großer Datenmengen“, nennt Rayko Enz eine zentrale Funktion des Edge Gateways. Er hebt die offene Software-Architektur der MICA hervor, die sich sehr flexibel und komfortabel durch eigene Software erweitern lässt.

Die MICA arbeitet mit einem Linux-basierten Betriebssystem und virtualisierten Linux-Containern, die mehrere voneinander isoliert laufende Anwendungen ermöglichen. Jeder Anwender oder Projektpartner kann eigene Container entwickeln, die mit dem Basissystem kommunizieren.

SIC! hat einen solchen Anwendungs-Container für die Vorverarbeitung der Daten entwickelt: „Bei Häfele kommen durch mehrere Sensoren jeden Monat sehr große Datenmengen zusammen. Da ist eine Vorverarbeitung sehr sinnvoll. In einem automatisierten Prozess werden nur die Signale ausgewählt und gespeichert, die wir für die Auswertung benötigen. Der Datenumfang wird auf diese Weise von 2 Gigabyte auf nur noch 120 MB reduziert. Eine Vorverarbeitung ist auch bei besonders sensiblen Daten sinnvoll, die das eigene Unternehmen nicht verlassen sollen.“

Für die Vorverarbeitung werden die Sensordaten mit weiteren Metadaten verknüpft. Für diese Metadaten melden die Maschinenbediener auf einem Tablet mit vier Bedienknöpfen, ob eine Störung, eine Wartung, eine Nebentätigkeit oder eine Justage vorliegt. Diese Statusinformationen werden mit den Sensorsignalen verknüpft und automatisiert vorverarbeitet.

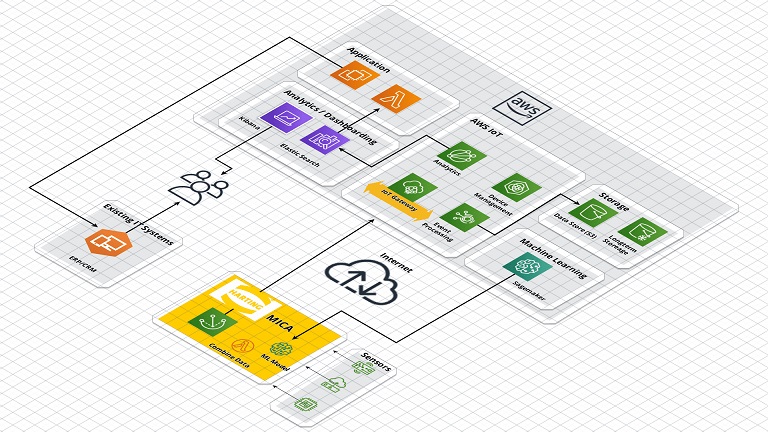

Mit der Wireless-Version der MICA werden die Daten schließlich unabhängig von der vorhandenen IT-Infrastruktur bei Häfele per LTE in die Cloud zu Amazon Web Services (AWS) übertragen.

AWS IoT Greengrass, das verbindende Element zur Cloud

Für die Synchronisation mit der Cloud hat SIC! mit AWS IoT Greengrass „Cloud-Funktionalität“ in die MICA implementiert. Die Software Greengrass von Amazon Web Services ist als Service speziell für IoT- und Edge-Anwendungen konzipiert worden und sorgt für die nahtlose Integration des Edge Gateways MICA in die AWS Cloud. „Mit AWS IoT Greengrass werden Analyse- und Visualisierungsfunktionen und die Speicherung in der Cloud sehr vereinfacht. Das kann auch Machine-Learning-Modelle oder Prognosefunktionen umfassen. Das funktioniert durch AWS Lambda komplett ohne zusätzliche Administrationsaufgaben. Die Anwender müssen sich also nicht um Webserver, Betriebssysteme, Upgrades oder Patche kümmern“, nennt Fabian Hahn, Solutions Architect bei AWS, die Besonderheiten von Greengrass.

Zu den wichtigsten Vorteilen von Greengrass zählt Fabian Hahn die ständige Synchronisation der MICA mit der Cloud. Ist das Gateway offline, werden die Daten durch die Softwarefunktion zwischengespeichert. Selbst wenn sich am Status der Applikation etwas ändert, während die Anwendung offline ist, wird dies nach dem Verbindungsaufbau korrekt berücksichtigt. Außerdem sorgt Greengrass für den verschlüsselten Datenaustausch und für sichere Over-the-air-Updates. Greengrass übernimmt auch die Datenvorverarbeitung auf der MICA und überträgt nur die benötigten Daten in die Cloud. So können die Datenmengen reduziert und die Übertragungskosten verringert werden.

Zunächst musste dieses Framework allerdings auf der MICA eingerichtet werden. Der SIC!-Geschäftsführer nennt anfängliche Inkompatibilitäten zwischen den Container-Technologien von Greengrass und der MICA: „Die MICA ist sehr flexibel aufgebaut und es ist uns gelungen, AWS IoT Greengrass in das Konzept der MICA zu integrieren.“

Die Maschinendaten werden in der Cloud ausgewertet

Die Sensordaten der Abkantmaschine werden jetzt zusammen mit den Statusinformationen (Metadaten) in der Cloud automatisiert ausgewertet. Häfele erhält monatlich eine komprimierte managementtaugliche Übersicht der produktiven Zeiten, der Ausfall- und Störungszeiten, der Nebentätigkeiten und Justagen sowie über die gesamten Einsatzzeiten der Maschine im Abgleich mit den Einsatzplänen. Die Auswertungen liefern auch Zahlen und Fakten für eine Kosten- und Nutzenrechnung sowie für die Ermittlung von OEE-Kennzahlen. Zusätzlich zeigt ein Live-Dashboard den jeweils aktuellen Zustand der Maschine.

„Das IoT-Retrofitting mit Sensorik, MICA und AWS IoT Greengrass ist für sehr unterschiedliche Auswertungen geeignet. Das Projekt mit der Abkantmaschine von Häfele bestätigt aber auch, dass für sinnvolle Auswertungen zunächst ausreichend Maschinendaten gesammelt werden müssen. So sind in den ersten drei Monaten nur zwei Störungen aufgetreten, was noch keine belastbaren Aussagen zulässt“, so Rayko Enz.

Wenn ausreichend Daten vorliegen, könne die Auswertungen nochmals durch Algorithmen für Machine Learning erweitert werden. Der Geschäftsführer von SIC! Software nennt als Beispiel die Anomalieerkennung, um Abweichungen vom Normalverhalten zu erkennen. Wenn sich solche Anomalien ankündigen, könnten kritische Maschinenzustände oder Störungen frühzeitig vorhergesagt und verhindert werden.

NUTZEN

Maschinendaten eröffnen wichtige Erkenntnisse

Stephan Hofmann, der technische Leiter von Häfele, ist mit den ersten Ergebnissen sehr zufrieden: „Das IoT-Retrofitting hat uns einen sehr einfachen Einstieg in die Auswertung von Maschinendaten ermöglicht. Wir haben jetzt erstmals Fakten zum Einsatz und zu möglichen Störfaktoren zur Verfügbarkeit.“ Er nennt u.a. die Daten des Beschleunigungssensors. Sie zeigen, dass die großen Vibrationen der Abkantmaschine dazu führen, dass sich die auf einem Gummiblock stehende Maschine während der Blechbearbeitung mehrere mm bewegt und nachts wieder auf die alte Position zurückkehrt. Durch die Bewegung kann auch die Materialzufuhr unterbrochen werden. Um diese Störquelle genauer zu untersuchen, hat SIC! bereits einen zusätzlichen Abstandssensor installiert.

Häfele GmbH & Co. KG

Häfele ist ein international operierendes Unternehmen für Beschlagtechnik, elektronische Schließsysteme und Zutrittsmanagement. Das 1923 gegründete Unternehmen beschäftigt weltweit über 7.600 Mitarbeiter und betreut über 160.000 Kunden. Dazu zählen neben Kunden aus der Möbelindustrie, dem Handel und Handwerk auch Architekten, Planer und Bauherren.

www.haefele.de

Harting

Die HARTING Technologiegruppe ist ein weltweit führender Anbieter von industrieller Verbindungstechnik für die drei Lebensadern Data, Signal und Power und Hersteller der HARTING MICA® Box, die sich dank modularer Hardware und flexibler Open-Source-Software auf Linux-Basis jeder Herausforderung anpassen lässt und in robuster Mechanik verpackt ist, die speziell für industrielle Umgebungen konzipiert wurde.

www.harting.com

UNSER ANGEBOT

Gerne entwickeln wir auch für Sie individuelle Applikationen speziell für Ihr Business und nach Ihren Wünschen. Wir begleiten Sie in Ihrem Software-Projekt von der Idee bis zur fertigen maßgeschneiderten Lösung.

Der Einsatz modernster Methoden, wie bspw. User Centered Design, Design Thinking und agile Entwicklung sichern den Erfolg Ihres Software-Projekts bei voller Kostenkontrolle auch bei komplexen Aufgabenstellungen.

Bernd Potyka

Bernd Potyka